在制造业转型升级的浪潮中,数控技术与智能机械加工的深度融合正成为推动产业变革的核心动力。这场变革不仅重塑了传统生产模式,更通过技术赋能重构了制造业的价值链,为构建现代化产业体系注入强劲动能。

数控技术:从工具革命到生态重构

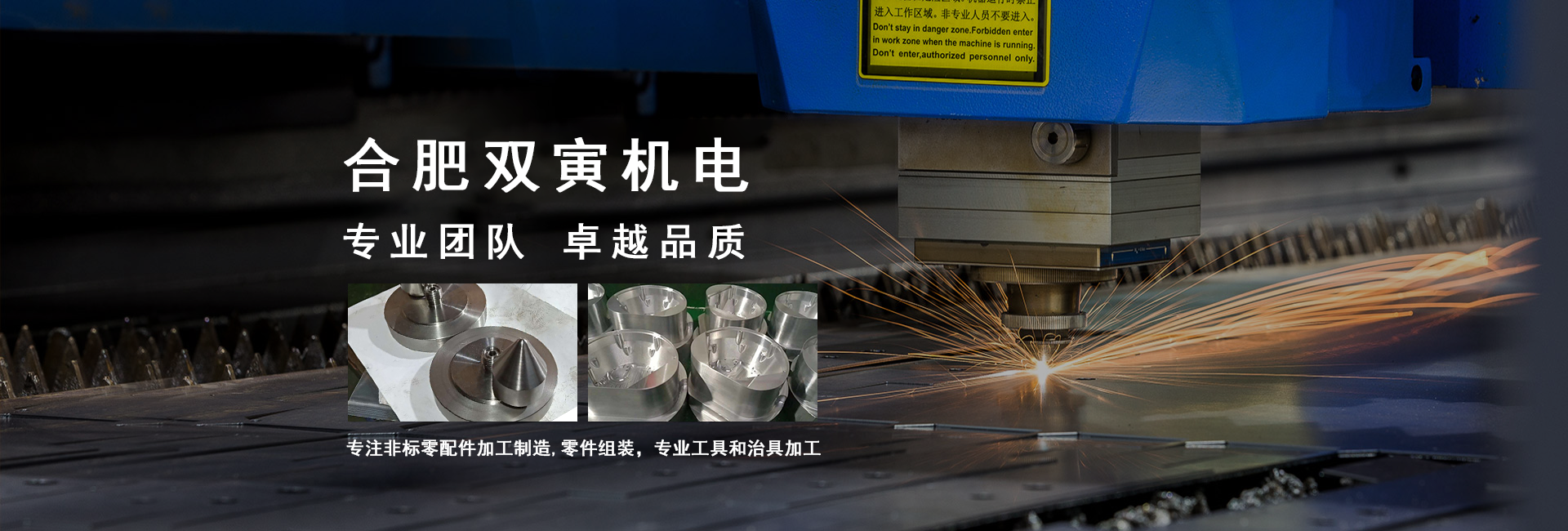

数控机床作为“工业母机”,其技术演进已突破单一设备升级的范畴,转向覆盖设计、生产、管理全链条的智能化生态。现代数控系统通过集成物联网、大数据与人工智能技术,实现了从程序控制到自主决策的跨越。设备可实时感知刀具磨损、工件应力等参数,动态调整加工路径,将加工精度提升至微米级甚至纳米级。这种“感知-分析-决策-执行”的闭环控制,使复杂曲面零件的一次装夹完成率大幅提升,改变了传统制造中多次装夹导致的效率损耗与精度衰减。

更深远的影响在于,数控技术推动了制造模式的范式转移。柔性化生产单元通过数控机床与机器人的协同,可快速切换产品型号,满足小批量、定制化需求;复合加工技术将车、铣、磨等多工序集成于一台设备,缩短了生产链长度;而数字孪生技术的应用,使物理设备与虚拟模型实时映射,通过仿真优化减少试错成本。这些变革使制造业从“规模经济”向“范围经济”转型,赋予企业更强的市场适应性。

智能机械加工:数据驱动的制造革命

智能机械加工的核心在于数据要素的深度渗透。通过在设备、产线、工厂层面部署传感器网络,制造过程被转化为可量化、可分析的数据流。人工智能算法对海量数据进行挖掘,可预测设备故障、优化工艺参数,甚至通过生成式设计反向定义产品形态。例如,基于深度学习的加工路径规划,能根据材料特性自动生成切削策略,将加工效率提升的同时降低能耗。

这种数据驱动的制造模式,还催生了新的服务形态。制造商不再仅提供设备,而是通过云端平台为客户提供全生命周期管理,包括远程运维、工艺库更新、产能共享等服务。这种从“卖产品”到“卖服务”的转变,不仅拓展了利润空间,更通过持续的数据反馈形成技术迭代的正向循环。

产业升级:从技术突破到体系重构

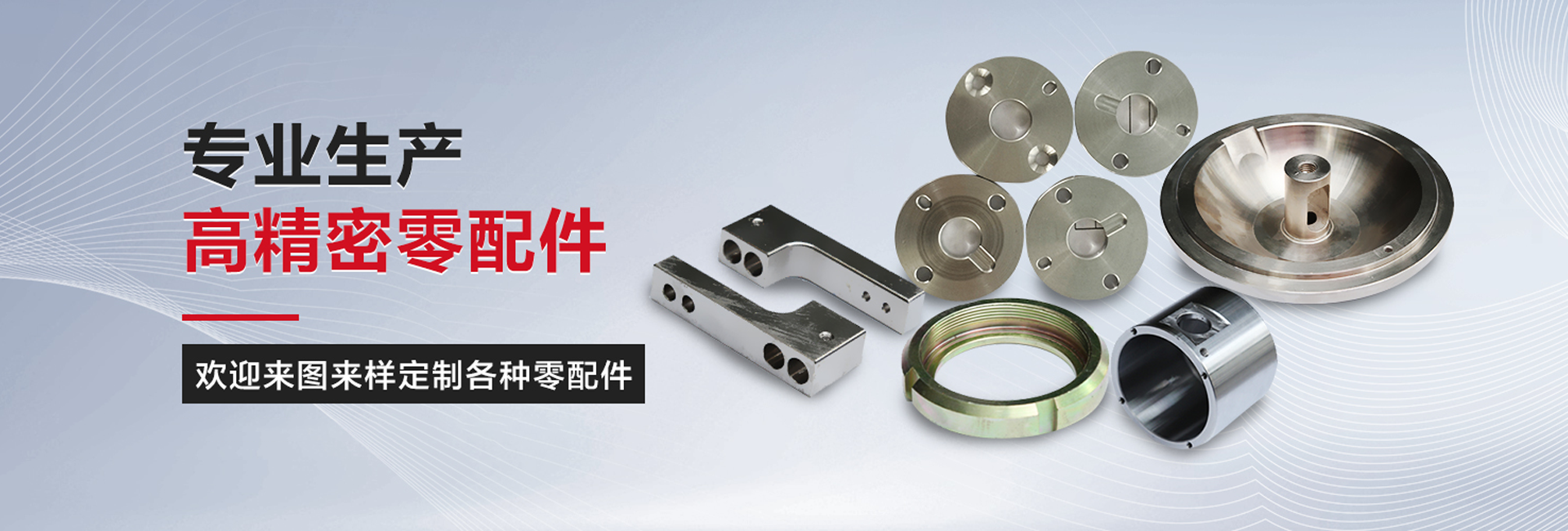

数控与智能技术的融合,正在推动制造业向化、绿色化、服务化方向演进。在化层面,五轴联动、超精密加工等技术突破,使航空发动机叶片、半导体光刻机零件等“卡脖子”产品实现自主可控;绿色化层面,干式切削、微量润滑等工艺减少切削液使用,配合能耗优化系统,推动制造过程碳足迹显著降低;服务化层面,智能工厂通过工业互联网平台连接上下游,实现需求预测、供应链协同、个性化定制等增值服务。

这一过程中,金融与产业的协同创新发挥了关键作用。金融机构通过设备更新专项贷款、技术改造贴息等政策,降低了企业智能化改造的门槛;而跨境金融服务则支持国产数控装备“走出去”,参与全球产业链重构。例如,某银行为低空经济产业设计的“基建-制造-运营”全链条金融方案,加速了新兴产业的商业化落地。

未来图景:人机协同的智能制造

展望未来,数控与智能机械加工将深度融入工业互联网生态。设备作为“数据节点”,通过5G/6G网络实现实时互联;人工智能代理(AI Agent)将承担工艺优化、质量检测等任务,释放人类创造力;而区块链技术则确保数据可信流转,构建去中心化的制造协作网络。在这一图景中,制造业将突破物理空间限制,形成全球协同、柔性响应、自我进化的智能生产体系。

这场由数控技术引发的制造革命,不仅是工具的升级,更是生产关系的重构。它要求企业从技术采纳者转变为创新主导者,要求从业者从操作工转型为数据工程师,更要求政策制定者构建适配新技术发展的制度环境。唯有如此,中国制造业方能在全球竞争中占据制高点,实现从“制造大国”到“智造强国”的跨越。

下一条:没有了